|

| 삼성SDI의 '인터배터리 2020' 부스. (삼성SDI 제공)© 뉴스1 |

최근 전기차 배터리 화재가 업계의 이슈로 떠오른 가운데 삼성SDI가 자사의 배터리 제조 과정을 공개해 눈길을 끈다.

삼성SDI는 배터리 최종 제품을 만들기 위해 2000개가 넘는 항목을 검사하는 등 품질에 집중하고 있다고 밝혔다.

11일 삼성SDI에 따르면 배터리(원통형·각형)는 크게 극판공정, 조립공정, 화성공정의 3단계 제조공정으로 만들어진다.

◇극판-조립-화성 3단계 공정…'지그재그 스태킹' 방식 최근 도입

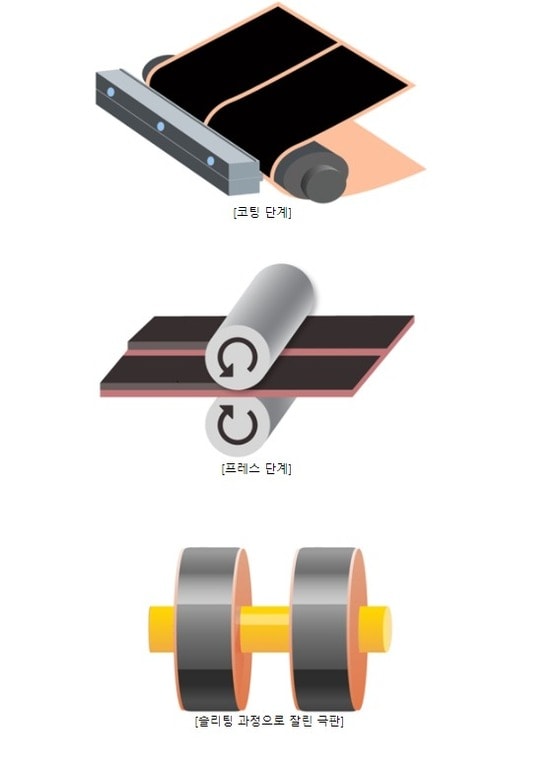

첫 공정인 극판 공정은 배터리 제조의 기본 공정으로 양극과 음극을 만드는 공정이다. 극판 공정은 세부적으로 믹싱-코팅-프레스-슬리팅 과정으로 나눠진다.

믹싱 공정은 말 그대로 리튬 화합물을 비롯한 여러 재료들이 섞인 활물질에 도전제를 넣어 전도성을 높이고, 바인더를 넣어 이들이 잘 붙을 수 있도록 하는 공정이다. 다음 단계인 코팅은 활물질, 도전제, 바인더가 고루 섞인 슬러리를 기재 위에 고르게 도포하는 단계다. 양극은 알루미늄 기재에, 음극은 구리 기재에 슬러리를 코팅한다.

이후 단계인 프레스는 기재와 슬러리가 붙을 수 있도록 압축하는 과정이다. 꽉 눌러서 부피당 에너지 밀도를 확보하고, 기재와 슬러리간 결착력을 높이는 과정이다. 다음 공정인 슬리팅(Slitting)은 배터리마다 필요한 폭으로 양극과 음극을 자르는 과정이다.

|

| 삼성SDI 배터리 제조공정 중 극판 공정.(삼성SDI 제공)© 뉴스1 |

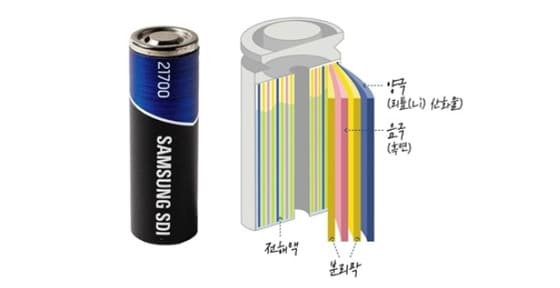

두 번째 공정인 조립공정은 극판 공정에서 제작된 양극, 음극 극판을 조립하는 단계다.

삼성SDI의 원통형 배터리를 예로 들면, 조립 공정의 첫 단계는 '와인딩'(Winding·권취) 과정이다. 와인딩은 분리막, 양극, 분리막, 음극 순으로 쌓은 기재들을 돌돌 마는 과정으로 이때 정해진 설계 용량에 맞게 몇 바퀴를 감을지, 어떤 모양으로 감을지 결정하게 된다. 돌돌 말린 것을 젤리롤(Jelly Roll)이라고 부르기도 한다.

이후 외관을 감싸는 캔에 젤리롤을 넣고, 리튬 이온을 담당하는 전해액을 투입 후 뚜껑을 닫는다. 이후 외부에 남은 전해액이나 이물질 확인을 하고 이력을 기재한 후 다음 공정으로 넘어간다.

이어지는 공정인 화성공정은 조립된 배터리가 배터리로써의 역할을 할 수 있도록 만들어 주는 공정이다. 화성공정은 활성화 단계로 시작한다. 활성화는 정해진 온도, 습도에서 일정 시간 보관하는 에이징(Aging)과정, 충전·방전 과정이 포함된다. 활성화가 마무리되면 배터리 구조의 안정화가 이뤄지고, 배터리의 성능과 수명, 안전성 등이 결정된다.

다음 단계는 저항과 전압 검사로 배터리의 이물질을 확인하고, 내부 구조가 안정적인지 파악한다. 마지막 단계는 용량 선별 단계로 규정된 용량에 적합한지, 배터리의 성능과 수명을 확보했는지 검사한 후 포장 후 고객에게 전달된다.

참고로 현재 국내 배터리 기업들의 배터리 셀 제조 공법은 '와인딩', '지그재그 스태킹'(Zigzag stacking), '라미네이션 앤 스태킹'(lamination & stacking) 등 크게 3가지로 나뉜다. '라미네이션 앤 스태킹'은 양극재·분리막·음극재를 켜켜히 쌓는 형태로, 분리막도 양극재 및 음극재와 같은 형태로 재단해 쌓는다는 점에서, 지그재그 형태의 분리막 사이사이에 양극재와 음극재를 차례로 쌓는 '지그재그 스태킹'과 차이가 있다. LG에너지솔루션이 '라미네이션 앤 스태킹' 방식으로, SK이노베이션은 '지그재그 스태킹' 방식으로 파우치형 배터리를 생산한다.

삼성SDI는 과거에는 각형 배터리에도 과거에는 와인딩을 통한 젤리롤을 사용했었지만, 최근에는 '지그재그 스태킹'공법을 도입, 올해 하반기 생산 예정인 각형 배터리 'gen5' 배터리부터 적용한다.

|

| 삼성SDI 원통형 배터리.(삼성SDI 제공)© 뉴스1 |

◇최고 제품 위해 엄격한 제조 관리…검사 항목도 2000개 이상

삼성SDI는 극판·조립·화성 공정 생산라인에 엄격한 제조 관리 체계를 갖추고 있다. 반도체 생산라인에 버금가는 청정도를 포함해, 온도 습도를 관리 중이다. 온도는 섭씨20도에서 플러스마이너스 2도, 청정도 이물관리 클래스는 1000클래스 수준으로 관리한다. 1000클래스는 1제곱미터 내에 0.1μm(마이크로미터)입자가 1000개 이하인 상태다. 0.1μm는 초미세먼지의 25분의 1수준인 매우 미세한 입자다.

삼성SDI는 또 실시간 품질 시스템을 통해 배터리 전 생산 과정을 모니터링하면서 품질을 체크하고 있다. 한 개의 배터리 제조에 약 2000개의 검사 항목을 거친다. 또 배터리 생산라인의 자동화를 통해 제조 시간을 단축하고, 공정의 안정도도 높였다.

삼성SDI 관계자는 "지난 2018년 인공지능(AI)를 기반으로 한 스마트 팩토리를 천안사업장에 구축해 사람이 아닌 센서와 AI가 공정을 컨트롤하고, 무인운반차(AGV)가 반제품을 실어 나르고 있다"며 "스마트 팩토리로 소형부터 중대형에 이르는 모든 배터리의 효과적 샘플 대응이 가능해졌다"고 말했다. 스마트 팩토리는 삼성SDI의 해외 생산 공장에도 적용돼 품질균일화와 생산성 혁신에 도움을 주고 있다.

삼성SDI는 차세대 배터리인 '전고체 배터리' 기술 확보에도 집중하고 있다. 전고체 배터리는 전해질이 액체가 아닌 고체인 배터리로, 화재 위험성이 적고 에너지 밀도가 높은 장점이 있다. 삼성SDI는 2027년부터 전고체 배터리 양산 계획을 갖고 있다. 이 배터리는 1회 충전시 주행거리가 현재의 2배 수준인 900km이상이 될 것으로 예상된다.

한편 시장조사업체 SNE리서치에 따르면 세계 전기차 배터리 공급량(1월~7월)에서 삼성SDI는 세계 5위에 자리했다.